Segelboote haben ein grünes Image – schließlich werden sie vom Wind angetrieben und schippern scheinbar ohne die Umwelt zu verschmutzen über Seen, Flüsse und Meere. Tatsächlich aber ist die Herstellung von Schiffsrümpfen weniger sauber als man denken könnte. Das wissen auch Jan Janzen, Marcel Schubiger und Paul Riesen. In ihrem Projekt »MarineCare« entwickeln sie Materialien für einen nachhaltigeren Bootsbau – und wollen bis 2023 zunächst ein umweltfreundliches Kiteboard bauen.

LEIBNIZ Sie drei arbeiten zusammen an nachhaltigen Materialien für den Bootsbau. Sind die konventionellen Werkstoffe denn wirklich so schmutzig?

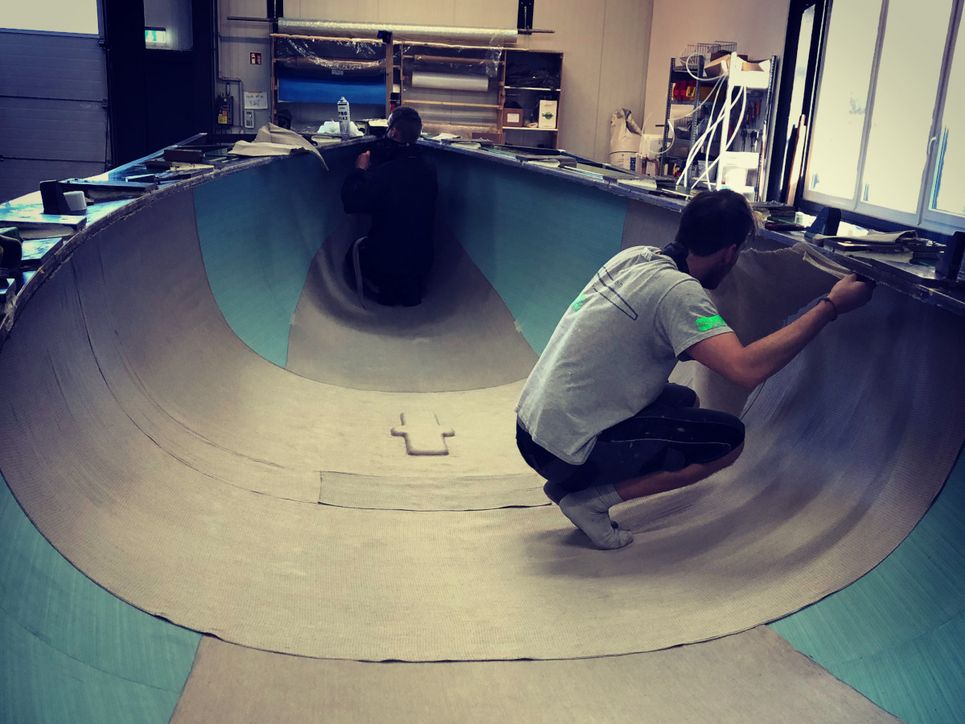

PAUL RIESEN Es gibt verschiedene Techniken, ein Boot zu bauen, die leider alle sehr müllintensiv sind. Viele Leute denken, ein Segelboot beispielsweise sei ein grünes Produkt, weil der Antrieb mit Wind funktioniert. In so einem Boot stecken aber große Mengen Industrie-Abfall, der während der Produktionsphase anfällt. Rund 80 Prozent des gesamten CO2-Ausstoßes eines Segelbootes entsteht in der Produktionsphase. Eine besonders gute Ökobilanz haben Segelschiffe aus herkömmlichen Materialen also nicht.

Was passiert mit den Abfällen?

RIESEN Vieles landet dauerhaft auf Mülldeponien, weil es sich nicht gut trennen und recyceln lässt.

Bei Ihren neuen Materialien ist das aber anders?

RIESEN Ja, wir arbeiten unter anderem mit Naturfasern, genauer gesagt mit Flachsfasern, die sich nach der Entsorgung gut für ein Energierecycling eignen, also in Verbrennungsanlagen in Wärmeenergie umgewandelt werden können. Und mit recycelten Carbonfasern, denen wir also immerhin ein zweites Leben einhauchen. Bislang wurden Kohlenstofffasern nur einmal verwendet und landeten dann im Müll. Wir bewahren sie davor.

Und wie genau funktioniert Ihr neues Harz?

MARCEL SCHUBIGER Wir haben aus einem Epoxidharz ein Granulat hergestellt, das wir bei Raumtemperatur bereits vor dem Verarbeitungsprozess auf die Naturfasern auftragen können. Das nennt man prepreg, die Fasern werden also vorimprägniert. Zwar müssen wir das Material während des Fertigungsprozesses noch einmal aufheizen, aber es reichen niedrigere Temperaturen als bei vielen herkömmlichen Harzen. Das spart Energie. Außerdem enthält es keine deklarierungspflichtigen Stoffe, ist also umweltfreundlich und auch für Menschen nicht gefährlich oder giftig.

Wie viel CO2 und Abfälle lassen sich mit Ihren Materialien einsparen?

JAN JANZEN Das hängt davon ab, wie hoch der biobasierte Anteil am Ende wirklich ist, und wie gut die Aufheizmethode. Aber wenn wir von einem erreichten Bioanteil von 50 Prozent sowie einem Marktanteil von 10 Prozent in Europa ausgehen, könnten in den nächsten fünf Jahren etwa die jährlichen CO2-Emissionen einer deutschen Kleinstadt mit 13.250 Einwohner eingespart werden. Mit dem neuen Herstellungsprozess könnten wir bei gleichem Marktanteil zudem rund 12.000 Kilogramm Industrieabfälle pro Jahr verhindern – und das alleine im Bereich Bootsbau.

Ist der Bootsbau für die Entwicklung neuer Materialen besonders gut geeignet?

SCHUBIGER Der Bootsbau hat den Vorteil, dass er – im Gegensatz etwa zum Auto- oder Flugzeugbau – nicht viele anspruchsvolle Auflagen erfüllen muss. Ein Segelboot muss zum Beispiel kein aufwändiges Zulassungsverfahren durchlaufen, bevor es verkauft wird. Neue Materialien können im Wassersportbereich deshalb schneller verbaut werden als in anderen.

Herr Riesen, wie gehen Sie als Bootsbauer mit neuen Materialen um? Ist es schwieriger, sie zu verbauen?

RIESEN Anfangs ist es auf jeden Fall schwieriger, mit neuen Materialien zu bauen, weil es noch keine Erfahrungswerte gibt. Man wird dann immer mal überrascht, beispielsweise weil es bei hoher Luftfeuchtigkeit zu Veränderungen im Material kommt. Die Verarbeitung von nachhaltigen Flachsfasern erfordert ein hohes handwerkliches Geschick, damit sie letztlich auch bei hoher Feuchtigkeit halten – oder wenn es mal einen Schlag gegen den Rumpf gibt.

Aber Ihr Werkstoff könnte auch in anderen Bereichen angewendet werden?

JANZEN Ja, auf jeden Fall, vom Flugzeugbau bis hin zu Sportartikeln könnte er zumindest verfahrenstechnisch betrachtet überall eingesetzt werden. Auch im Windkraftsektor könnten damit CO2-Emissionen und Abfälle eingespart werden. Natürlich gibt es in bestimmten Bereichen, in der Luft- und Raumfahrt beispielsweise, sehr hohe und spezifische Anforderungen an das Material. Das sind dann sicherlich limitierende Faktoren.

Nun wollen Sie aus Ihren nachhaltigen Materialien bis 2023 ein Kiteboard mit einem Hydrofoil bauen. Was genau ist das?

RIESEN Das Hydrofoil funktioniert wie eine Tragfläche unter dem Board: Es fliegt quasi unter Wasser und hebt das gesamte Kiteboard mitsamt dem Kiter aus dem Wasser. Dadurch verringert sich der Widerstand enorm, weil das Board selber kein Wasser mehr verdrängen muss. Gesteuert wird es mit dem eigenen Körpergewicht.

JANZEN Der Kern unseres Kiteboards besteht aus einem Schaum aus recyceltem PET – aus recycelten Kunststoffflaschen genauer gesagt. Aus ihnen wird ein Granulat hergestellt, das schließlich aufgeschäumt wird. Um das recycelte PET herum werden dann die recycelten Kohlenstoff- und Naturfasern und das Harz aufgetragen. Das nennt man Sandwichbauweise.

Sind die Naturfasern besonders leicht? Im Wassersportbereich will man ja meist Gewicht sparen.

RIESEN Im Verhältnis zu konventionellen Fasern, schweren Glasfasern etwa, sind sie tatsächlich recht leicht. Und auch die recycelten Carbonfasern sind sehr leicht, das ist ja gerade der Vorteil von Kohlenstofffasern. Dass wir überhaupt mit Carbonfasern arbeiten, liegt übrigens an ihrer hohen Zugfestigkeit, sie sind also ungemein belastbar. Wenn man eine vergleichbar hohe Zugfestigkeit mit Naturfasern erreichen wollte, müsste man so viel Faser mit entsprechend mehr Harz verwenden, dass sie letztlich sogar eine schlechtere CO2- und Energiebilanz als Carbonfasern hätten. Diese große Zugfestigkeit brauchen wir aber nur in verhältnismäßig kleinen Bereichen, bei einem Segelboot etwa beim Vorstag, also der Befestigung des Masts im Bugbereich.

Wie weit sind Sie mit der Produktion?

SCHUBIGER Wir haben die ersten Produktionsversuche in diesem Frühjahr durchgeführt. Im Herbst wollen wir dann das erste Upscaling machen, also erstmals eine größere Menge von unserem Harz-Granulat herstellen, etwa 100 Kilogramm. Wir gehen davon aus, dass wir im Oktober erstes Material greifbar haben.

JANZEN Es macht Sinn, erst einmal mit kleinen Mengen anzufangen. Es wäre ja blöd, direkt 500 Kilo von etwas herzustellen, von dem man nicht genau weiß, ob es funktioniert. Deswegen mussten wir verschiedene Materialproben durchtesten, um zu entscheiden, welche wir jetzt hochskalieren.

Wann können wir Ihre Materialien auf dem Markt erwarten?

SCHUBIGER Leider hatten wir mit einer Pannenserie zu kämpfen. Durch die pandemiebedingte Rohstoffknappheit sind die Preise ordentlich gestiegen. Außerdem ist in Korea die Fabrik eines der wichtigsten Hersteller für die Inhaltsstoffe von Epoxidharzen abgebrannt, und ein Blizzard in den USA hat zur Verknappung eines weiteren Harz-Rohstoffs geführt. Die Preise haben sich in der Folge zum Teil verdreifacht.

Gefährdet das Ihr Projekt?

SCHUBIGER Ob unser Business Case hinsichtlich einer möglichen Massenanwendung bei einem solchen Preisniveau noch funktionieren wird, ist tatsächlich fraglich, wir müssen die Preisentwicklung abwarten. Denn schlussendlich machen wir dieses Projekt, weil wir daran glauben, dass die Wirtschaft und die Industrie nachhaltige Werkstoffe verdient haben, die zu einem vernünftigen Preis produzierbar sind.

Zum Abschluss noch eine persönliche Frage: Welche Verbindung haben Sie zum Wasser, zu Booten und dem Wassersport?

JANZEN Ich verbringe im Privaten nicht so viel Zeit auf dem Wasser. Hier in Süddeutschland gibt es davon einfach nicht so viel. Dafür haben wir viel Wald und schöne Weinregionen, die ich in meiner Freizeit gerne erkunde.

SCHUBIGER Eigentlich gilt die Schweiz nicht gerade als große Segelnation. Ich hatte vor über 20 Jahren aber einen Studienkollegen, der auf der Alinghi 2003 als Winscher den America’s Cup gewonnen hat. Von da an war ich angefixt von diesem Sport. Ich kann zwar selber kein Segelboot führen, bin aber begeisterter Mitfahrer.

Herr Riesen, Sie sehen aus wie ein Wassersportler!

RIESEN Ja, das stimmt. Ich habe mit sieben angefangen zu segeln und war später auch viel surfen. Ich hatte schon früh den Plan, ein eigenes Segelboot zu bauen, und habe dann ja auch Schiffbau studiert. Ich bin dem Wassersport also immer schon sehr verbunden gewesen. Ich liebe es, wenn man auf dem Wasser so dahingleitet mit dem Wind – das kann ich total genießen!